聚氨酯保温管的主要制作工艺通常包括以下几个步骤:

- 配方准备:根据聚氨酯保温管的要求,制定合适的配方,包括聚氨酯树脂、填充料、固化剂等。通过调配和混合这些原材料,得到均匀的混合物。

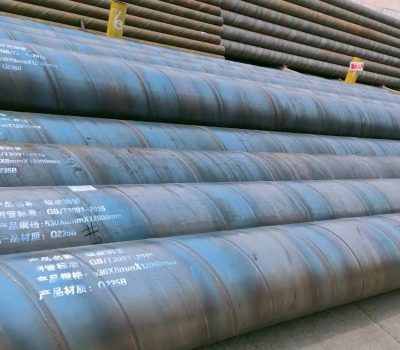

- 成型模具准备:根据保温管的尺寸和形状,制作相应的成型模具。通常采用钢制模具,根据设计要求制定相应的模具结构。

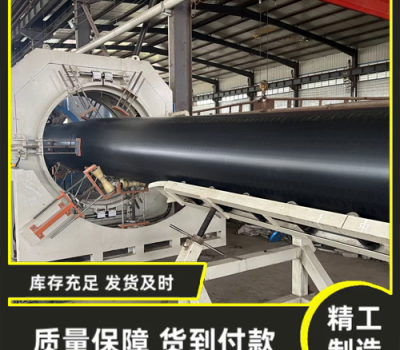

- 下料和预热:将配好的聚氨酯混合物倒入成型模具中,将其平均分布并用专用工具推平。然后,对模具和混合物进行预热处理,以加速反应和固化。

- 压制和固化:将预热处理后的模具放入专业压制机中进行压制。压制的目的是为了使聚氨酯混合物在模具中充分填充并获得均匀的密度。然后,保温管放入恒温箱或者经过自然固化的过程中,完成固化反应。

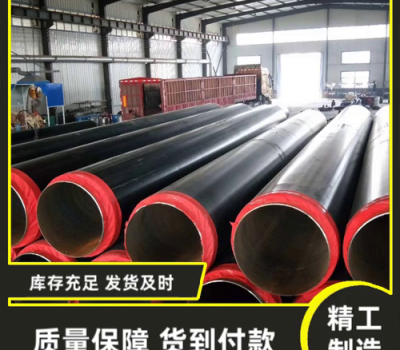

- 放冷和开模:待保温管固化完成后,从恒温箱中取出或者自然放冷。然后,拆卸模具,将保温管取出。

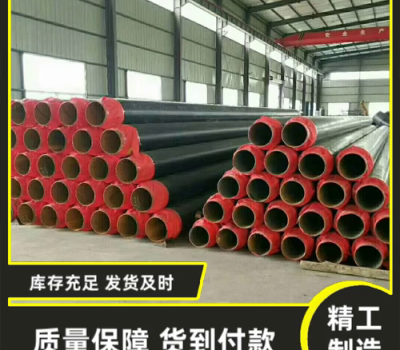

- 后续处理:修整和检查保温管边缘、表面等,去除不规则边缘和瑕疵,确保保温管的质量和外观。

- 检验和质量控制:对制作好的聚氨酯保温管进行检验和质量控制,检查尺寸、外观质量、保温性能等,确保其符合产品要求和标准。

以上是聚氨酯保温管制作的主要工艺流程。不同厂家和产品可能会有细微的差异,具体的制作工艺可能会有所不同。